|

書類をプリントするように、3DCGモデルを薄い断面図に分解して石膏、PLA、樹脂、金属粉などの素材で断面図を積み重ねて立体を作成する技術のことです。ホビーから商品開発、医療分野まで非常に広い分野で活用されています。

3DCGでモデルを作成し、プリンタに適したデータ形式で渡してプリントしますが、正しく3Dプリントを行うには数多くの条件が必要となってきます。ここでは特に気をつけるべきこととShade3Dでの作業についてご紹介いたします。

●テクスチャではなく形状として表現

樹木の表現など、トリムマッピングなどによって細部が表現されているものは実際には単純な形状ですので、3Dプリントでは単純なまま出力されます。3Dプリントするためには形状として用意する必要があります。

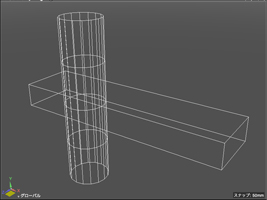

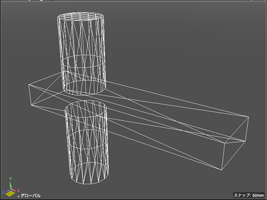

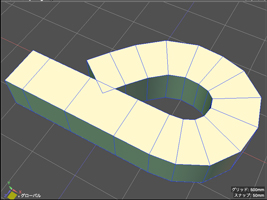

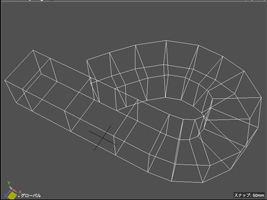

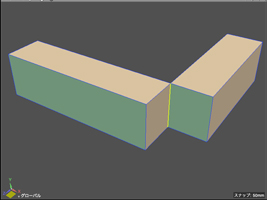

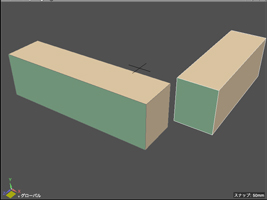

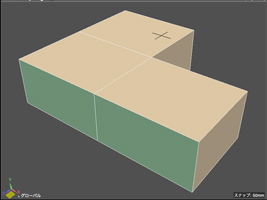

●全体で1つの塊であること

多くの3Dデータは複数の形状を組み合わせて作成されています。物理的に正しい組み合わせであれば問題ないのですが、形状同士がめり込んでいたり同じ位置に複数の面が重なっているような形状はエラーになってしまいます。形状が重なっている部分はブール演算などで1つの形状として作成する必要があります。

|

|

| 重なりあった形状のワイヤフレーム |

ブール演算後で1つの形状に |

●重なった面が無いこと

形状を作成しているうちに同じ位置に重なっている面ができている場合もエラーとなりますが見た目では判別がほぼ不可能ですので診断ツールを使用して除去する必要があります。

|

|

| ワイヤフレーム表示 |

重複面(ハイライト部分)を診断して削除 |

●自己交叉面の無いこと

形状が1つの場合でも自身に交叉している部分がある形状はエラーとなります。一旦形状を分解してブール演算などで交叉している部分を除去する必要があります。

|

|

| 交叉している形状 |

ブール演算などで編集 |

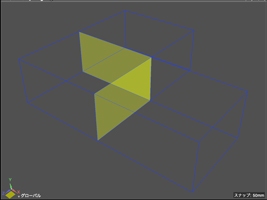

●三面稜線が無いこと

3つ以上の面が1つの稜線を共有しているものを「三面稜線」と呼びます。厚みの無い3DCGであれば問題ありませんが物理的に不可能な形状ですので分解したり、厚みの設定後に融合などを行う必要があります。最初のサンプルは一見正しく見えますが稜線は2つ以上の面に接続できないので分離する必要があります。

|

|

立方体の角の稜線が接続して

4つの面が接続している三面稜線 |

三面稜線で形状を分離

(上図は形状を移動したもの) |

●内包面が無いこと

ポリゴンメッシュに面を作成していく段階で発生しているエラーが内包面です。形状の内側は密度がある状態ですがそこに意図せずに張られており、診断ツールで発見して削除しておく必要があります。

|

|

| 内包面のある形状 |

ハイライト部分が内包面 |

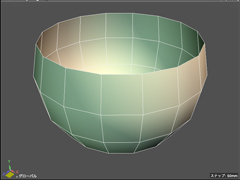

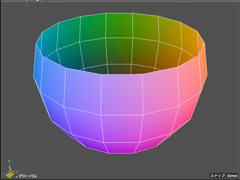

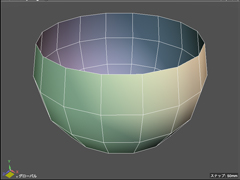

●表面と裏面が正しく設定されていること

3Dデータには表面と裏面の概念が(法線)として存在します。紙などの裏表とは違い、厚みを持たせた形状の外側の面はすべて「表面」となっている必要があります。表とは法線が外側を向いている面のことです。形状の裏表の確認は、シェーディング方式で確認ができます。

|

|

|

| (通常のシェーディング) |

シェーディング(法線) |

表示オプション両面(裏面カラー) |

「法線の向きを揃える」ツールを使用することで面の向きを揃えることができます。

|

|

| 不揃いな法線の状態 |

修正後の法線の状態 |

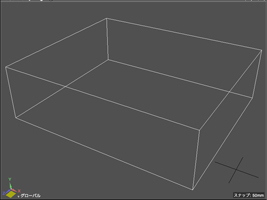

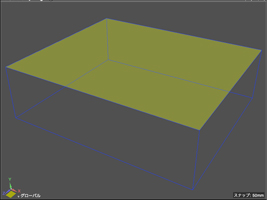

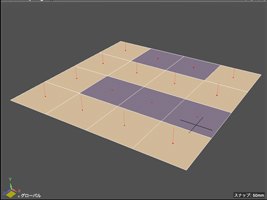

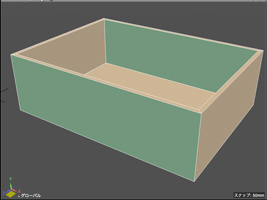

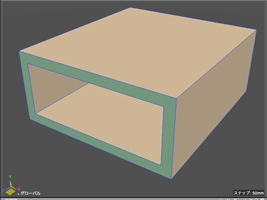

●穴が空いていないこと

箱などの開口部がある形は、既存の形状であれば「厚み」ツールで、NURBS形状では立方体に開口部を設ける「シェル化」ツールで正しく穴の空いた形状とすることができます。

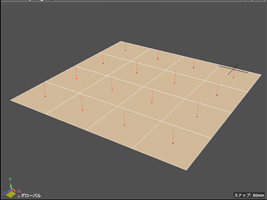

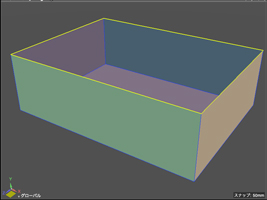

|

|

| 穴(境界稜線)がある形状 |

対処1:厚みをつける |

|

|

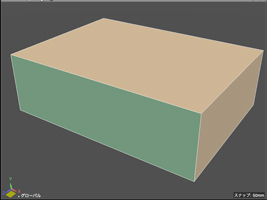

| 対処2:面を張る |

シェル化で開口部と厚みを作成 |

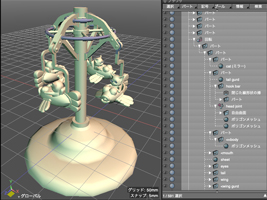

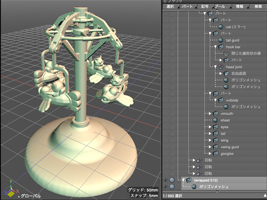

●ラッピングメッシュで簡単設定

ラッピングメッシュツールを使うと複雑な形状も厚みの無い形状もまとめて1つの厚みのある形状にできます。

|

|

自由曲面やポリゴンメッシュ、掃引体、リンク形状

などが混在する形状 |

ラッピングメッシュで一体化された形状 |

|